디지털 트윈을 넘어 Physical AI로: 자율 제조와 예지 보전의 미래

단순히 현실을 가상에 복사하는 ‘거울 세계’로서의 디지털 트윈은 이제 구시대의 유물일지도 모릅니다. 2025년 현재, 제조 산업의 화두는 가상 공간의 데이터가 현실의 물리적 기계를 직접 제어하고, 스스로 학습하여 최적화하는 **’Physical AI(피지컬 AI)’**입니다.

오늘 글에서는 다쏘시스템(Dassault Systèmes)의 최신 기술 자료를 바탕으로, 디지털 트윈이 어떻게 Physical AI와 결합하여 ‘자율 제조(Autonomous Manufacturing)’를 실현하는지, 그리고 이것이 실제 현장에서 어떤 놀라운 성과를 만들어내는지 깊이 있게 파고들어 보겠습니다.

1. 디지털 트윈 기술의 5단계 진화: Mirroring에서 Autonomous까지

디지털 트윈은 정체되어 있지 않습니다. 기술은 살아있는 생물처럼 진화하고 있으며, 현재 우리는 그 정점인 ‘자율화’ 단계로 나아가고 있습니다. 문서는 디지털 트윈의 발전 단계를 다음과 같이 명확히 구분합니다.

- Mirroring (미러링): 물리적 대상을 2D, 3D 등으로 단순히 가상화하여 보여주는 단계입니다.

- Monitoring (모니터링): 현장에서 발생하는 데이터를 실시간으로 가상 환경에 연결하여 상태를 관찰합니다.

- Modeling & Simulation (모델링 & 시뮬레이션): 시뮬레이션 모델을 기반으로 검증, 해석, 최적화를 수행합니다. 이 단계부터 공장 및 기계 상태 데이터를 본격적으로 활용합니다.

- Federated (연합): 상호 연계된 여러 디지털 트윈이 복합적으로 구성되고 재구성됩니다. AI 예지 보전 데이터가 이곳에서 구성됩니다.

- Autonomous (자율): 인간의 개입 없이 시스템이 스스로 분석, 예측, 판단하여 자율적으로 운영되는 최종 단계입니다.

우리가 주목해야 할 것은 바로 마지막 단계인 Autonomous입니다. 이는 단순한 자동화(Automation)와는 차원이 다릅니다. AI가 스스로 판단하여 공정을 최적화하는 단계이기 때문입니다.

2. Physical AI의 힘: 7년 vs 10년, 내구성을 바꾸다

이론은 그럴듯하지만, 실제 효과는 어떨까요? Physical AI를 활용한 설계와 예지 보전은 극적인 비용 절감 효과를 가져옵니다.

데이터가 말해주는 내구성의 차이

일반적인 산업용 장비 부품이 7년에 1회 파손된다고 가정해 봅시다. 하지만 Physical AI를 통해 데이터를 최적화하고 빅데이터 및 AI 알고리즘을 적용하면, 이 주기를 10년에 1회 파손 수준으로 개선할 수 있습니다.

- 기존 방식: 파손 데이터 10개를 모으는 데 최소 70년이 걸리므로, 데이터 부족으로 예지 보전이 어렵습니다.

- Physical AI 방식: 가상 환경(Digital Twin)에서 수많은 시나리오를 미리 학습(Training)시키고, 이를 현실 로봇(Physical Robot)에 적용하여 상태를 검증합니다.

결과적으로 설계 초기 단계에서부터 정량적 예측이 가능해져 설계의 신뢰성을 확보할 수 있습니다.

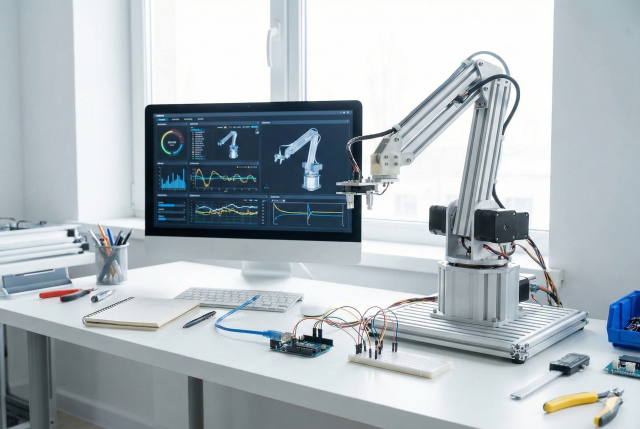

3. Physical AI 구성의 핵심: 하드웨어와 소프트웨어의 융합

Physical AI는 단순히 소프트웨어만으로 작동하지 않습니다. 현실 세계의 데이터를 빨아들이는 하드웨어와 이를 처리하는 두뇌의 결합이 필수적입니다.

실전 테크 스택 (Tech Stack)

문서에 따르면, 효과적인 Physical AI 학습 및 구축을 위해 다음과 같은 기술 요소들이 활용됩니다.

- IoT 및 통신: OPC UA, MQTT, Serial 통신 등을 통해 끊김 없는 데이터 전송을 보장합니다.

- 제어(Control) 하드웨어:

- Arduino: 모터 및 센서를 직접 제어하는 말초신경 역할을 합니다.

- Raspberry Pi + ROS: 고수준의 로봇 동작 및 네트워크를 제어하는 중추신경 역할을 수행합니다.

- 디지털 트윈 동기화: 3D CAD 모델과 실제 로봇 팔 사이의 실시간 동기화를 통해 ‘가상-물리 융합 실험’을 가능케 합니다.

교육과 실습의 선순환 (Loop)

이러한 기술은 다음과 같은 4단계 프로세스로 현장에 적용됩니다.

- 설계: CAD에서 하드웨어 모델을 구성하고 동작 로직을 짭니다.

- 연결: 데이터를 변환하여 하드웨어(Arduino/PLC)로 신호를 전송합니다.

- 검증: 실제 하드웨어의 동작을 확인하고, 그 데이터를 다시 가상 모델로 피드백합니다.

- 확장: ROS 기반의 자율 제어 및 AI 적용 실습으로 기능을 고도화합니다.

4. 결론: 질문이 세상을 바꾼다

다쏘시스템의 슬로건처럼 “올바른 질문을 던진다면, 우리는 세상을 바꿀 수 있습니다 (IF WE ask the right questions we can change the world)”.

지금 우리는 제조 현장에 어떤 질문을 던지고 있나요? 단순히 “고장 나지 않게 감시해” 수준에 머물러 있나요, 아니면 “기계가 스스로 수명을 연장하도록 만들어”라고 명령하고 있나요?

Physical AI는 단순한 기술 트렌드가 아닙니다.

- 가상과 현실의 경계를 허물고(Federated),

- 스스로 판단하며(Autonomous),

- 설계 단계에서부터 최적화(Optimization)를 이뤄내는

제조 혁신의 가장 강력한 도구입니다. 이제 여러분의 공장에 ‘자율’이라는 지능을 불어넣을 때입니다.